La précision de la tolérance des profils est une considération technique fondamentale lors de la conception, de la spécification et de l'installation de grands systèmes de portes coulissantes. Dans les applications architecturales et industrielles de haute performance, la géométrie physique et la stabilité dimensionnelle des profilés structurels affectent directement les comportements du système tels que l'ajustement de l'assemblage, les performances mécaniques, l'efficacité de l'étanchéité et la douceur de fonctionnement.

I. Concepts de base : tolérance de profil et performances du système

1. Définition de la précision de la tolérance du profil

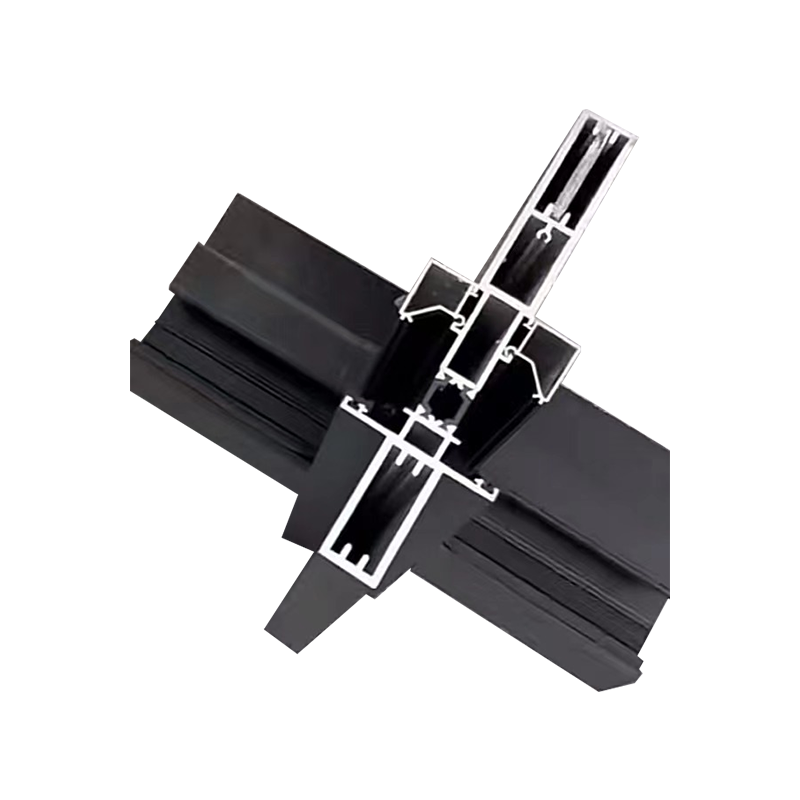

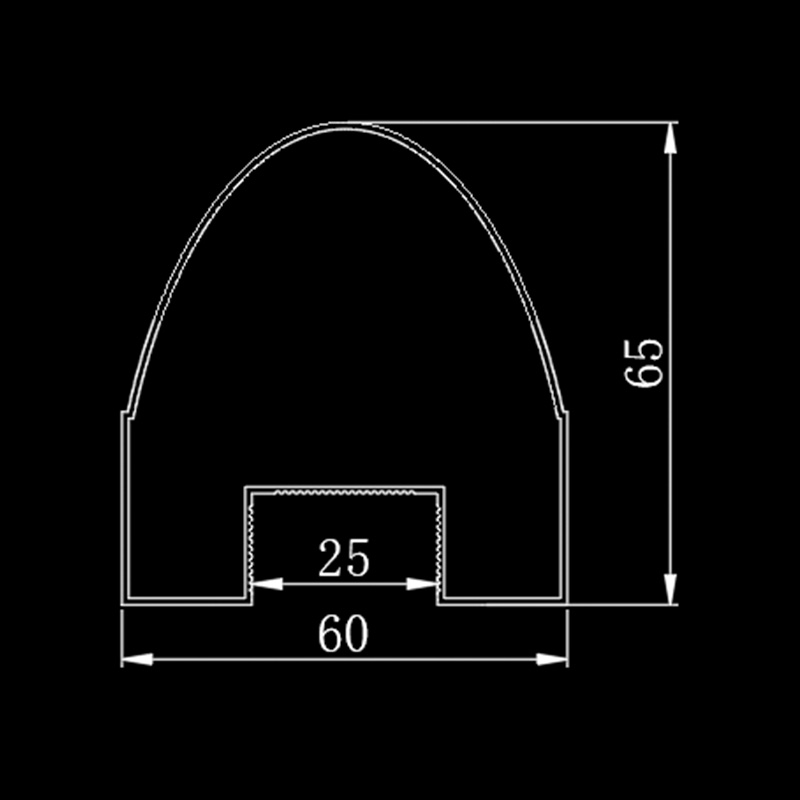

La précision des tolérances de profil fait référence à la variation admissible des dimensions physiques d'une section structurelle extrudée par rapport à sa géométrie de conception nominale. Pour les systèmes de portes coulissantes, cela comprend :

- Uniformité de l'épaisseur de la paroi de la section

- Précision dimensionnelle angulaire et linéaire

- Planéité et rectitude des brides et des âmes

- Concentricité et perpendiculaire par rapport aux plans de référence

Contrairement à la simple tolérance des pièces, la tolérance du profil a un impact sur l'assemblage multi-composants ; un écart se propage à travers le système.

2. Interaction entre la géométrie du profil et les attributs du système

Les performances des grandes portes coulissantes dépendent des interactions dans trois domaines :

- Ajustement structurel – Pour garantir l'alignement des panneaux, l'engagement correct des rails et l'interface avec la fonction matérielle sans liaison.

- Comportement dynamique – Les portes coulissantes présentent un mouvement complexe sous charge ; les erreurs de tolérance cumulatives peuvent provoquer des frottements, des grippages et des vibrations.

- Assemblage et installation sur site – La précision des profils réduit les ajustements sur le terrain, améliorant ainsi l'efficacité de l'installation et la fiabilité à long terme.

Des dimensions de profil inexactes se manifestent souvent par des problèmes opérationnels au niveau du système longtemps après la fabrication.

II. Exigences de précision de tolérance dans les grandes portes coulissantes

1. Pilotes fonctionnels pour la précision

Les grands ensembles de portes coulissantes sont conçus pour servir simultanément à plusieurs fins :

- Permet un mouvement guidé en douceur sous des charges gravitationnelles et latérales

- Maintenir la séparation environnementale (infiltration air/eau)

- Fournir une résistance structurelle au vent et aux forces dynamiques

- Intégrez le matériel (rouleaux, joints, guides) avec un jeu minimal

Chaque exigence fonctionnelle impose un ensemble de critères dimensionnels auxquels les profils structurels doivent satisfaire pour éviter de compromettre leurs performances.

2. Attentes de l'industrie concernant les profilés en aluminium

Bien que les profilés en aluminium soient couramment utilisés pour les systèmes coulissants en raison de leur résistance à la corrosion, de leur rapport poids/résistance et de leur flexibilité de fabrication, leur processus d'extrusion produit intrinsèquement des variations. Les attentes en matière de précision sont façonnées par :

- Échelle d'application – Les portes plus grandes exigent un contrôle proportionnellement plus strict de la rectitude sur longue portée et de l'uniformité des sections.

- Complexité de l'assemblage – Les configurations multi-panneaux ou télescopiques augmentent la sensibilité aux empilements de tolérances.

- Influences thermiques et environnementales – L'expansion différentielle et les exigences de charge nécessitent des tolérances sans compromettre l'ajustement.

Le tableau 1 met en évidence les considérations typiques en matière de tolérance pour les principaux attributs géométriques des profilés structurels destinés aux grands systèmes de portes coulissantes.

Tableau 1 – Plages de tolérance des dimensions de profil typiques

| Attribut | Tolérance nominale typique | Implication critique |

|---|---|---|

| Uniformité de l'épaisseur de paroi | ±0,10 mm – ±0,20 mm | Affecte la résistance et les performances thermiques |

| Longueur linéaire | ±0,30 mm – ±1,00 mm | Influence l’ajustement et l’étanchéité de l’assemblage |

| Déviation angulaire | ±0,5° – ±1,5° | Impacte l'alignement géométrique avec le matériel |

| Rectitude (par mètre) | ≤0,5 mm – ≤1,0 mm | Régit le fonctionnement en douceur du glissement |

Remarque : Les valeurs de tolérance sont données à titre indicatif et doivent être adaptées à la conception, aux exigences de l'application et à la capacité de fabrication.

III. Considérations de fabrication ayant un impact sur la précision

1. Extrusion et sa variabilité inhérente

La production de profilé en aluminium pour porte coulissante commence par l’extrusion – en forçant le matériau de billette chauffé à travers une matrice pour créer une géométrie de section transversale complexe. Le processus d'extrusion peut introduire de la variabilité à travers :

- Usure des matrices et gradients de température

- Différences entre les lots de matériaux

- Vitesses de refroidissement affectant les contraintes résiduelles

- Incohérences de traction et de redressement

Les ingénieurs doivent tenir compte de ces influences lorsqu'ils spécifient des tolérances à la fois réalisables et adaptées à l'usage prévu.

2. Contrôles des processus et assurance qualité

Le maintien de la précision nécessite des contrôles robustes tout au long de la fabrication :

- Calendrier d’étalonnage et de maintenance des matrices

- Documentation des paramètres de processus

- Surveillance en ligne des dimensions critiques

- Contrôle statistique des processus (SPC) détecter les tendances avant qu’elles ne deviennent des défauts

Les fabricants capables de contrôler rigoureusement les processus produisent des profils avec une répartition plus étroite des variations dimensionnelles.

IV. Analyse du cumul des tolérances

1. Comprendre les empilements dans les assemblages

L'empilement de tolérance fait référence à la variation dimensionnelle cumulative lorsque plusieurs composants sont réunis dans un assemblage. Dans les systèmes de portes coulissantes, les empilements existent dans :

- Surfaces de contact des profilés

- Interfaces de suivi et de guidage

- Points de montage du matériel

- Espaces entre les panneaux et bords superposés

Une analyse systématique de l'empilement quantifie la manière dont chaque tolérance contribue à la variation totale de l'assemblage.

2. Méthodes d'ingénierie pour l'évaluation du stack-up

L’évaluation du cumul de tolérance peut être abordée par :

- Analyse du pire des cas , en supposant que tous les écarts s'alignent négativement

- Bilan statistique , en utilisant des distributions de probabilité pour refléter une variation réaliste

- Simulations de Monte-Carlo , modélisation itérative pour prédire les modèles de variation

Même sans noms de produits spécifiques ni outils propriétaires, ces méthodes fournissent une aide à la décision pour l'attribution des tolérances.

V. Géométrie du profil et mesures d'ajustement fonctionnel

1. Mesures géométriques clés

Une évaluation précise de la précision des tolérances de profil nécessite des mesures quantitatives, notamment :

- Mesures d'écart dimensionnel (mesures linéaires par rapport à la conception)

- Mesures de forme de profil (rondeur, planéité, fidélité des contours)

- Précision de positionnement des entités de surface (emplacement des rainures, brides et fentes)

Les résultats des mesures sont directement corrélés à l’ajustement de l’interface et au fonctionnement du système.

2. Stratégie du cadre de référence de référence (DRF)

La sélection de points de référence appropriés est une condition préalable à une évaluation cohérente des tolérances. Un DRF bien défini :

- Ancre les mesures à l’intention de conception

- Fournit une référence commune à tous les lots de production

- Garantit la répétabilité et la reproductibilité de l’inspection

Pour les profils complexes, les références multiplans facilitent une caractérisation géométrique complète.

VI. Techniques d'inspection et de mesure

1. Outils de mesure de précision

Pour évaluer efficacement les tolérances, l’inspection doit être effectuée avec des instruments appropriés :

- Machines à mesurer tridimensionnelles (MMT) pour les mesures dimensionnelles multiaxes

- Traqueurs laser et systèmes de numérisation pour la rectitude des profils longs

- Comparateurs optiques pour la vérification du contour du profil

- Calendrier Go/No Go pour une évaluation rapide sur le terrain

Une sélection appropriée des appareils de mesure garantit la précision et des délais d’inspection pratiques.

2. Protocoles de mesure

Des protocoles complets améliorent la confiance dans les résultats d’inspection :

- Traçabilité des étalonnages aux normes reconnues

- Répétition des mesures pour évaluer la variation au sein des échantillons

- Contrôle environnemental pour minimiser les influences thermiques sur la mesure

Le tableau 2 identifie les méthodes de mesure courantes et leur adéquation aux attributs de tolérance.

Tableau 2 – Techniques de mesure pour l'évaluation du profil

| Technique | Convient pour | Remarques |

|---|---|---|

| MMT | Mesure géométrique complète | Haute précision ; adapté aux fonctionnalités complexes |

| Scanner laser | Rectitude et forme | Idéal pour les profils longs ; sans contact |

| Comparateur optique | Contour du profil | Efficace pour la fidélité des sections transversales |

| Jauges manuelles | Vérifications de réussite/d'échec rapides | Utile pour la vérification sur le terrain |

VII. Intégration de l'évaluation de la tolérance dans l'ingénierie système

1. Flux descendant des exigences

Les spécifications de tolérance ne doivent pas être un texte autonome ; ils doivent résulter des exigences du système, dérivées de :

- Critères de performance fonctionnelle

- Méthodes d'installation

- Conditions environnementales de fonctionnement

- Durée de vie attendue

Un flux descendant des exigences garantit que la précision des tolérances s’aligne sur les résultats du système.

2. Conception pour la fabrication et l'assemblage (DFMA)

Les exigences en matière de tolérance doivent également être évaluées au moyen d'un conception pour la fabrication et l'assemblage objectif :

- Le profilé peut-il être fabriqué de manière fiable dans les limites de tolérance spécifiées ?

- La conception permet-elle un dégagement de montage adéquat sans compromettre les performances ?

- Les composants pardonnent-ils les petites variations grâce à des fonctionnalités réglables ?

La réflexion DFMA améliore la fabricabilité et réduit les risques.

VIII. Vérification sur le terrain et boucle de rétroaction

1. Importance de la mesure sur le terrain

Les profilés qui passent avec succès l'inspection en usine peuvent encore rencontrer des difficultés lorsqu'ils sont installés dans des environnements réels en raison de l'interaction géométrique cumulative avec le substrat et les conditions d'installation. La vérification sur le terrain garantit :

- Conformité dimensionnelle telle qu'installée

- Alignement avec les références architecturales

- Adéquation de la méthode d’installation

2. Processus d'amélioration continue

Les informations sur le terrain doivent être répercutées sur les pratiques de fabrication et de conception, bouclant ainsi la boucle :

- Enregistrer les écarts et les tendances sur plusieurs projets

- Ajuster les contrôles du processus de fabrication ou les tolérances de conception si nécessaire

- Mettre à jour les protocoles d'inspection en fonction d'informations réelles sur les applications

Un système qualité en boucle fermée améliore la précision au fil du temps.

IX. Défis courants et stratégies d’atténuation

1. Influences environnementales

La dilatation et la contraction thermiques peuvent modifier les relations géométriques. L'atténuation comprend :

- Spécifier les tolérances en tenant compte de la plage environnementale

- Concevoir des joints et des interfaces pour s'adapter aux mouvements attendus

2. Gestion des profils longs

Les grands profilés sont susceptibles de se plier, de se tordre et de s'affaisser sous l'effet de leur propre poids. Les stratégies d’atténuation impliquent :

- Soutenir adéquatement les profils pendant le stockage et la manipulation

- Appliquer judicieusement les procédés de lissage

- Utiliser des supports de mesure simulant les conditions d’installation

3. Interface avec le matériel

Les profils doivent accepter des rouleaux, des guides, des joints et des attaches. La précision des dimensions de l’interface n’est pas négociable pour un fonctionnement fiable. Les atténuations comprennent :

- Définition des zones de tolérance d'interface lors de la conception

- Vérification de la compatibilité avec les tolérances matérielles

X. Études de cas : scénarios pratiques (exemples analytiques)

Au lieu de produits spécifiques, envisagez deux scénarios analytiques :

Scénario A – Assemblage coulissant à plusieurs panneaux

Un système comportant plusieurs panneaux coulissants possède plusieurs surfaces de contact. La tolérance cumulée ne doit pas dépasser le jeu que les joints et les guides peuvent absorber. Même de petits écarts de parallélisme entre les profils d'accouplement peuvent conduire à une liaison. L’évaluation de précision se concentre ici sur :

- Rectitude sur de longues portées

- Position relative des éléments de montage

Scénario B – Passage industriel à grande hauteur libre

Dans les environnements où de grands dégagements sont nécessaires (par exemple, zones de manutention), la précision des tolérances garantit que les panneaux de porte ne :

- Interférer avec les ouvertures structurelles

- Relier avec des guides aériens

L'évaluation comprend ici qu'une précision plus stricte est requise non seulement pour la fonctionnalité mais aussi pour l'espace de sécurité.

Résumé

Évaluation précision de tolérance de profil pour grandes portes coulissantes nécessite une approche d’ingénierie systématique qui lie la précision géométrique aux performances du système. Précision dans profilé en aluminium pour porte coulissante les structures ne sont pas un paramètre isolé ; ça :

- Impacte l'ajustement, le mouvement, la durabilité et l'entretien

- Est influencé par les réalités de fabrication

- Doit être analysé dans des cadres de cumul de tolérance

- Nécessite des méthodes de mesure et une interprétation des données appropriées

- Doit être intégré aux processus d’exigences, de fabrication, d’inspection et de vérification sur le terrain

Grâce à une évaluation rigoureuse et à une discipline de processus, la précision des tolérances ne devient pas une contrainte mais un paramètre d'ingénierie prévisible soutenant un comportement fiable du système de porte coulissante.

FAQ

Q1 : Qu'est-ce que la précision des tolérances de profil et pourquoi est-elle essentielle pour les grandes portes coulissantes ?

A1 : La précision de tolérance du profil est la variation admissible par rapport aux dimensions nominales dans un profil structurel qui affecte les interfaces dimensionnelles, le mouvement et l'efficacité de l'assemblage dans les grandes portes coulissantes.

Q2 : Comment les processus de fabrication affectent-ils la précision des tolérances ?

A2 : Les processus tels que l'extrusion, le refroidissement et le redressage introduisent des variations qui doivent être contrôlées par la gestion des processus, l'outillage et l'inspection.

Q3 : Quels outils sont généralement utilisés pour évaluer les tolérances des profils ?

A3 : Les techniques comprennent les machines à mesurer tridimensionnelles (MMT), le balayage laser, les comparateurs optiques et les jauges de champ.

Q4 : Comment l'analyse de l'empilement des tolérances influence-t-elle les décisions de conception ?

A4 : L'analyse d'empilement quantifie la variation cumulée entre plusieurs composants, aidant ainsi les ingénieurs à allouer des budgets de tolérance pour un assemblage fiable.

Q5 : Quel rôle la vérification sur le terrain joue-t-elle dans l'évaluation de la tolérance ?

A5 : La vérification sur le terrain vérifie les conditions d'installation par rapport aux attentes de conception, fournissant ainsi des données pour une amélioration continue.

Références

- Pratiques et normes d'ingénierie en matière de dimensionnement et de tolérancement géométriques (GD&T).

- Méthodologies de contrôle statistique des processus pour l’assurance qualité de la fabrication des profilés.

- Études comparatives des technologies de mesure et d'inspection dans la fabrication de profilés structurels.

Langue

Langue